Während Asterix und Obelix mit den sonst so toughen Römern grundsätzlich kurzen Prozess machen, stehen sie im Laufe ihrer Abenteuer doch immer wieder vor kniffligen Herausforderungen – eine davon teilen sie sich sogar mit modernen Unternehmen: die Prozessoptimierung. Denn genau wie die beiden Gallier ihre Profite aus der Hinkelsteinproduktion maximieren wollen, bemühen sich auch Firmen unserer Zeit um messbare Gewinnsteigerungen. Gerade in Tagen finanzieller Zusatzbelastungen und personeller Engpässe steigt der Druck, in dieser Hinsicht Fortschritte zu erzielen, rasant an, weiß Thomas Schulz von Lean Partners. Das Problem ist allerdings, dass es den Führungskräften und Mitarbeitern betroffener Unternehmen oftmals an Orientierung und Motivation fehlt. Darüber hinaus wissen sie nur selten, wo sie überhaupt ansetzen und anfangen könnten, um ihr Verbesserungspotenzial aufzudecken – und es vollends auszuschöpfen. “Finden betroffene Firmen hierfür keine verlässliche Lösung, leidet darunter nicht nur ihre Produktivität – denn angesichts der wachsenden Konkurrenz ist damit auch ihre Überlebensfähigkeit in Gefahr”, mahnt Thomas Schulz von Lean Partners.

“Für nahezu jede Produktion liegt der Schlüssel zum Erfolg in der Lean Production und im ‘Streben nach Perfektion’: Sie erlaubt es, spezifisch an die eigenen Bedürfnisse angepasste und innovative Wege zu gehen, um langfristig wettbewerbsfähig bleiben zu können – dafür braucht es keinen Zaubertrank, sondern lediglich die richtige Vorgehensweise und die richtige Führung durch die Führungskräfte”, fügt der Lean-Experte hinzu. Unter dieser Prämisse half Thomas Schulz bereits einigen namhaften Unternehmen, darunter mehreren Werken von Mercedes-Benz, ihre Verschwendungen zu reduzieren, ihre Produktivität kontinuierlich zu steigern und letztendlich ihre Gewinne zu maximieren. Gleichzeitig unterstützte er sie dabei, ihren Mitarbeiterbedarf deutlich zu senken – gerade in Zeiten des Fachkräftemangels ein nicht zu unterschätzender Vorteil. Wie all das in der Praxis Schritt für Schritt gelingt, erklärt Thomas Schulz in diesem Ratgeber – und begleitet Asterix und Obelix währenddessen auf ihrem Weg zur idealen Hinkelsteinproduktion.

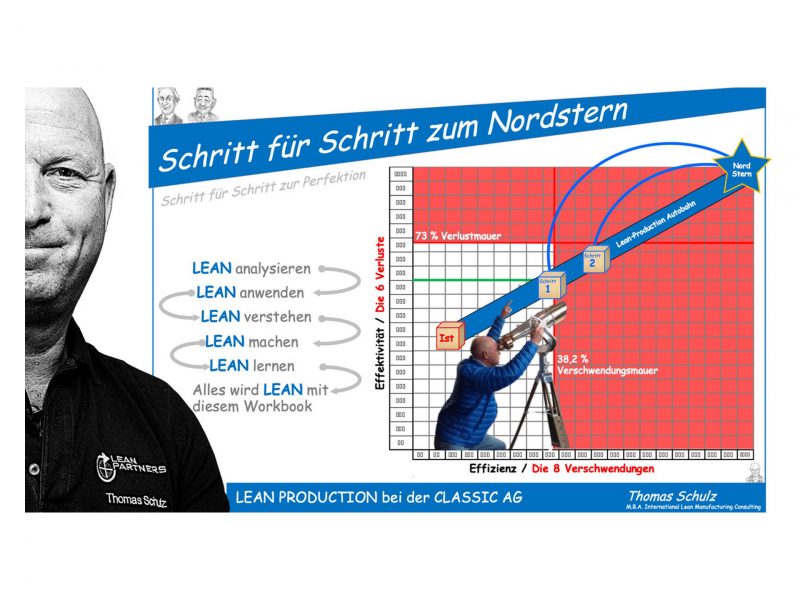

Thomas Schulz über Grundlagen der Lean Production: Prozess analysieren und Schritt für Schritt Verschwendungen reduzieren

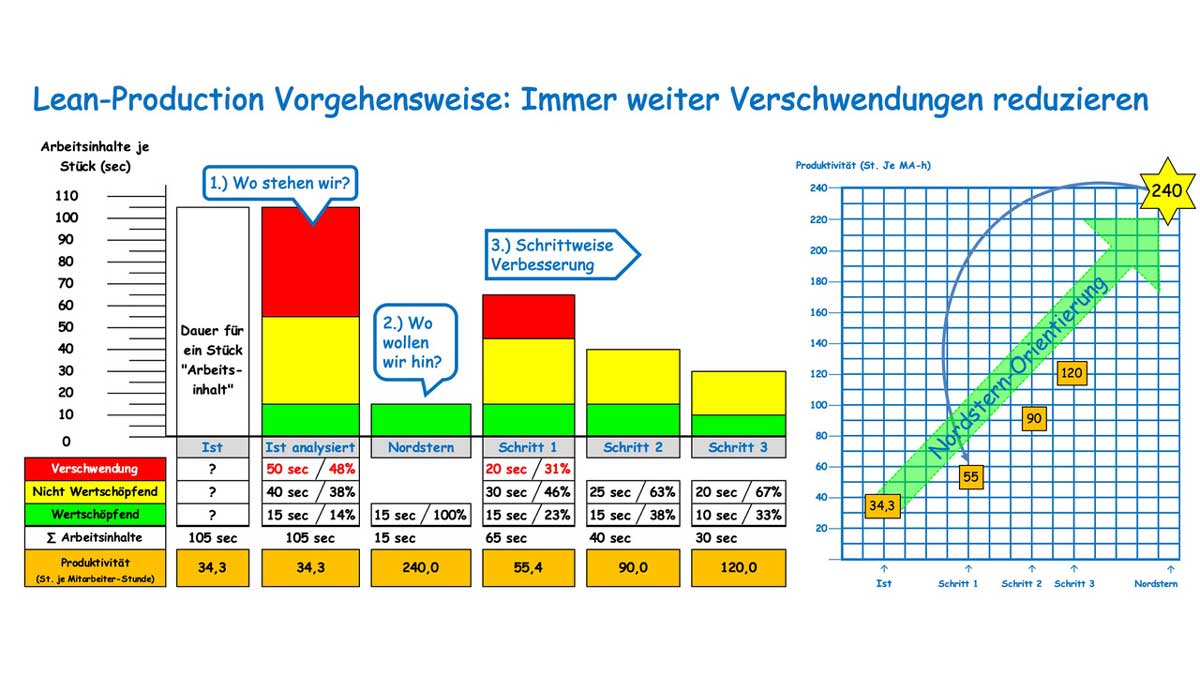

“Zielzustand ist ein Produktionsprozess ohne Verschwendungen wie Warten, Doppelarbeit, Transport, Ausschuss – nur mit wertschöpfenden Tätigkeiten. Dabei handelt es sich vereinfacht dargestellt um das, wofür der Kunde bezahlt”, verrät Thomas Schulz von Lean Partners. Um dies zu erreichen, müssen jegliche Verschwendungen und – soweit es geht – auch nicht-wertschöpfende Tätigkeiten (Greifen, Ablegen, Messen, etc.) reduziert oder sogar gänzlich eliminiert werden.

Wichtig: Der sogenannte “Nordstern”, also der hypothetische Ideal-Zustand, lässt sich allerdings niemals erreichen. Dennoch stellt er in jedem Fall die Zielsetzung und damit die notwendige Orientierung dar, um der bestmöglichen Produktivität Schritt für Schritt näherzukommen.

Während der Optimierung müssen sich Unternehmen also in einem sich ständig wiederholenden, kontinuierlichen Verbesserungs-Kreislauf von einer größten Verschwendung zur nächsten hangeln. Zu diesem grundlegenden Ablauf gesellen sich zudem einige Kern-Tools der Lean Production, die es überhaupt erst ermöglichen, nennenswerte Fortschritte zu erzielen:

- Paradigmenwandel: Alle Beteiligten (Führungskräfte wie Mitarbeiter) müssen mental auf die bevorstehende Prozessoptimierung eingestellt werden. Dazu gehört, die aktuelle Vorgehensweise komplett infrage zu stellen und nach Alternativen zu suchen.

- Wertstromanalyse: Die Visualisierung des Prozessablaufes von den Rohteilen bis zum fertigen Produkt mit der Steuerung sowie allen Prozesszeiten, Bestandszeiten und Gesamtdurchlaufzeit.

- Kennzahlenwürfel: Der Kennzahlenwürfel ist ein Transparenz-Modell, das jegliche Zusammenhänge abbildet:

- Ausgangspunkt ist der Kunde mit der Kundenanforderung von Menge, Qualität, Zeitpunkt und Preis/Umsatz

- die Produktion mit der Produktionszeit, der Geschwindigkeit des langsamsten Prozesses, der 100-Prozent-Kapazität, der durchschnittlichen Ausbringung, der Mitarbeiteranzahl sowie den Arbeitsinhalten je Stück

- Produktivität in Stück je Mitarbeiterstunde

- grobe Betriebswirtschaftliche Auswertung (BWA) mit Umsatz-Kosten-Verhältnis = Gewinn

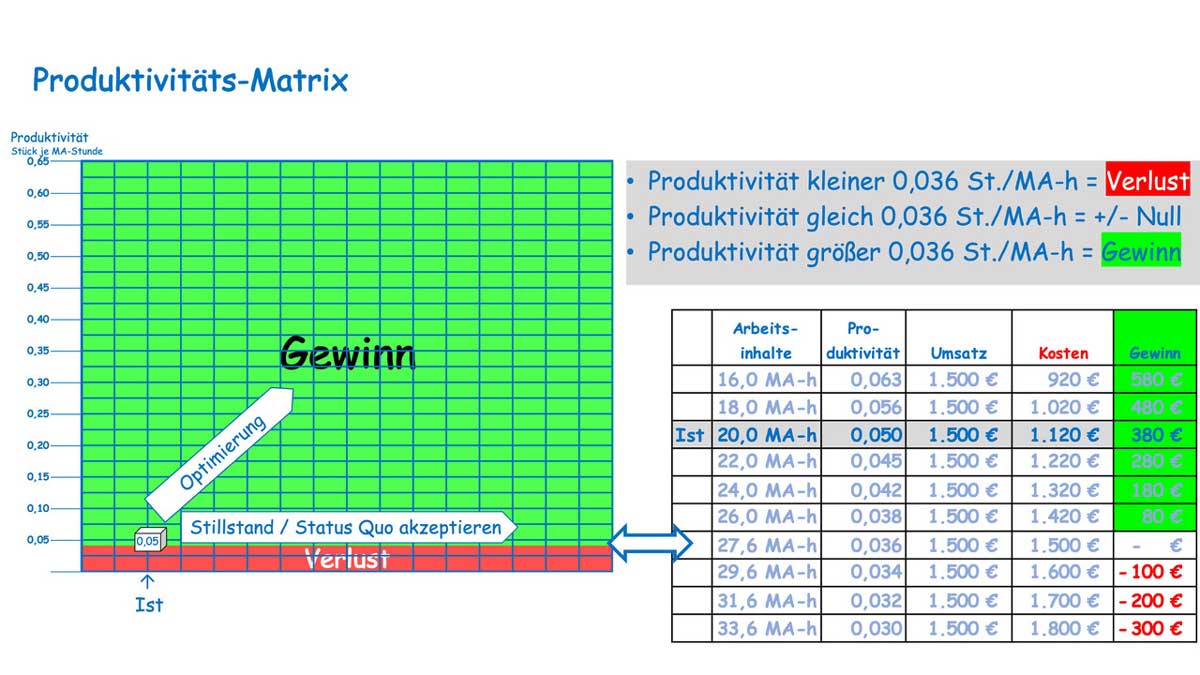

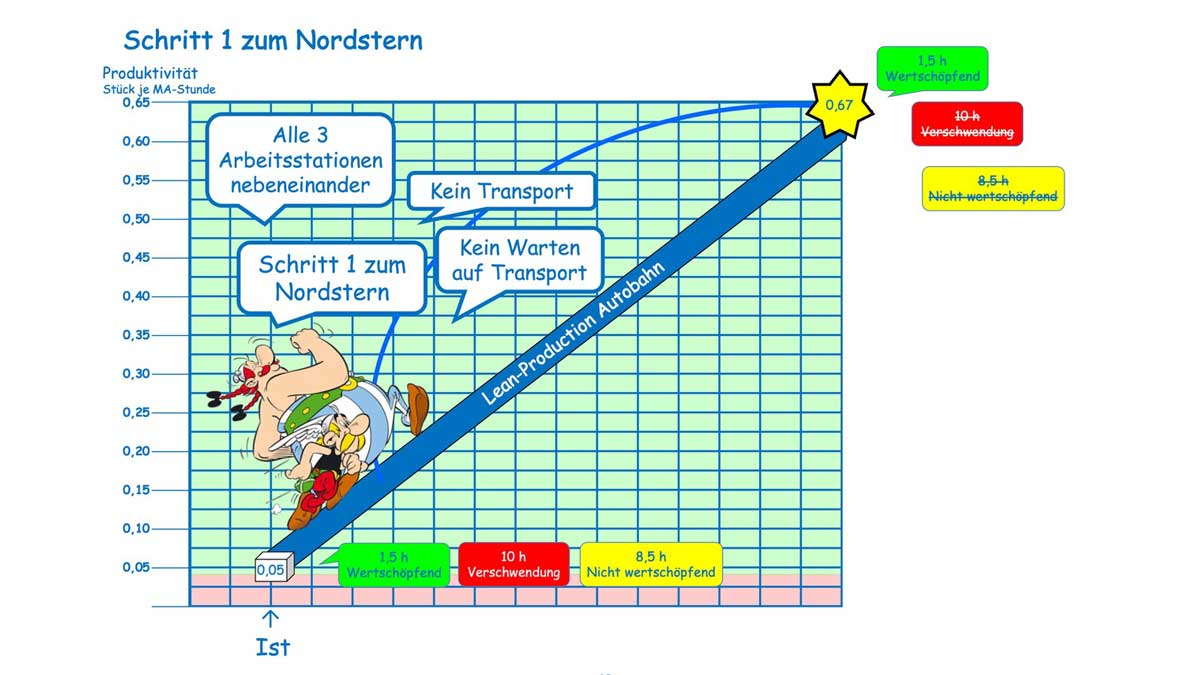

- Produktivitätsmatrix: Visualisiert die Produktivität in Stück je Mitarbeiterstunde vom Ist-Prozess und dem Nordstern-Prozess. Die Linie zwischen der Produktivität vom Ist-Prozess und der Produktivität des Nordstern-Prozesses ist der kürzeste Weg zum Nordstern. Zusätzlich zeigt die Matrix, bei welcher Produktivität “Verlust” und ab welcher Produktivität Gewinn erwirtschaftet wird.

Lean Production in der Praxis: Wie Asterix und Obelix ihre Produktivität erhöhen

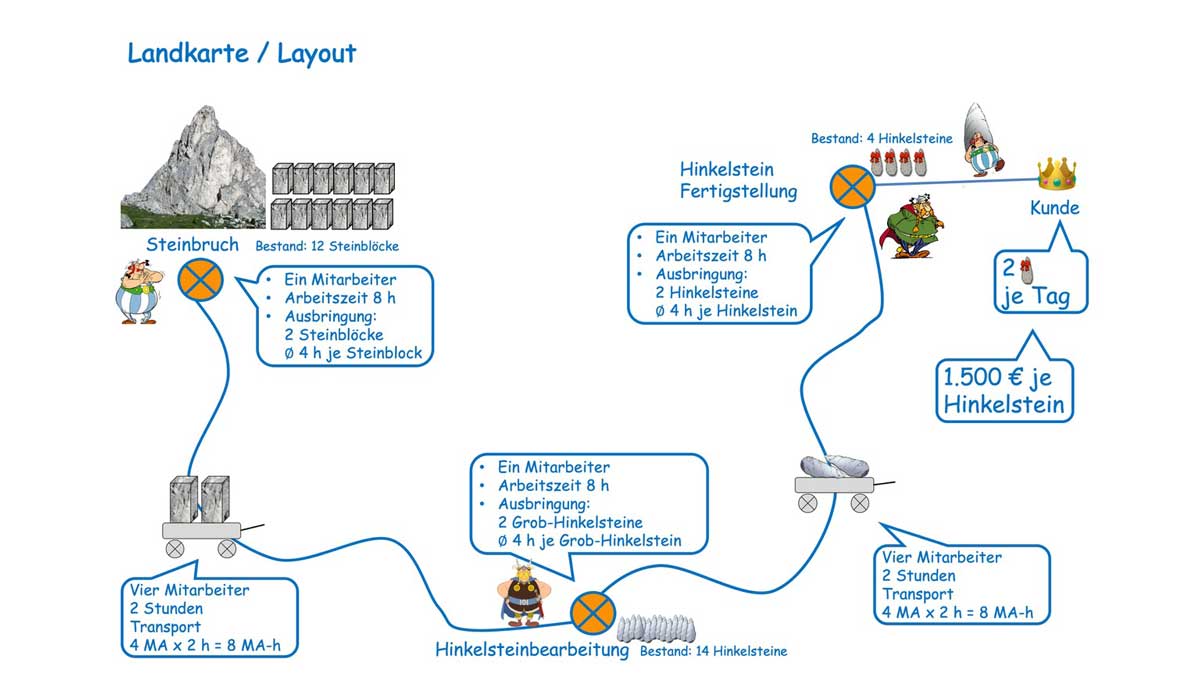

Kehren wir zunächst in das Jahr 50 v. Chr. zurück, in dem sich die Gallier noch mit einer recht simplen Produktion begnügen: Schlagen, Meißeln, Feinschliff – ihre Arbeitsschritte sind nicht sonderlich ausgefeilt, haben aber bisher wunderbar funktioniert. Tatsächlich konnten sie auch regelmäßig Käufer finden. So hat erst kürzlich einer ihrer Kunden eine Dauerbestellung von zwei Hinkelsteinen pro Tag aufgegeben. Kostenpunkt: 1.500 Euro je Stück.

Für Asterix, Obelix und Co. sicherlich ein Glücksfall, produzieren sie doch gerade zwei Hinkelsteine täglich, erklärt Thomas Schulz Lean Production. Doch ganz so rosig sind ihre Aussichten trotz stabiler Auftragslage nicht, denn ausgerechnet ihr Gewinn fällt bei diesem Geschäft äußerst gering aus. Das liegt aber nicht etwa daran, dass ihr Kunde zu knauserig ist – im Gegenteil: Ihre Hinkelsteine sind mit 1.500 Euro pro Stück gut bezahlt. Allerdings belasten neben Ausgaben für Rohmaterial und Werkzeug vor allem Mitarbeiterlöhne und Transportkosten die Geldbörse der Gallier.

Doch damit nicht genug: Auch die Römer glauben, Asterix und Obelix mithilfe einer eigenen Hinkelsteinproduktion und einer völligen Marktübernahme endlich in die Knie zwingen zu können. Ganz falsch liegen sie mit dieser Annahme sicher nicht, schließlich verfügen sie über weitaus mehr Manpower und profitieren von einer deutlich besseren Logistik. Machen ihre Kontrahenten aus dem Süden also ernst, müssten die Gallier womöglich alle Register ziehen, um überhaupt noch Kunden gewinnen zu können.

So wäre es beispielsweise notwendig, ihren Dorfhund Idefix mit kostspieligen Werbetafeln loszuschicken – teurer Reiseproviant inklusive. Folglich würde ihr Profit zusätzlich geschmälert. Und selbst wenn sie weitere Abnehmer fänden, könnten Asterix und Obelix sie nicht bedienen, da ihre Ausbringung bereits jetzt durch ihren aktuellen Stammkunden vollends ausgeschöpft ist. Wie also können die Gallier die Produktivität ihrer Konkurrenz übertreffen und gleichzeitig ihren Bedarf an teurer Arbeitskraft minimieren?

Wertstromanalyse mit den Galliern – Basis für eine zielführende Prozessoptimierung

“Asterix und Obelix sollten in einer solch prekären Lage nicht einfach auf gut Glück und völlig planlos versuchen, einzelne Arbeitsschritte zu beschleunigen. Stattdessen empfiehlt es sich, zunächst alle Beteiligten auf die notwendige Optimierung einzustimmen und im Anschluss ihren aktuellen Produktionsprozess genauer unter die Lupe zu nehmen”, rät Thomas Schulz von Partners. Um den gesamten Produktionsablauf unter dem Gesichtspunkt der Prozessoptimierung detailliert analysieren zu können, ist dabei die sogenannte Wertstromanalyse notwendig.

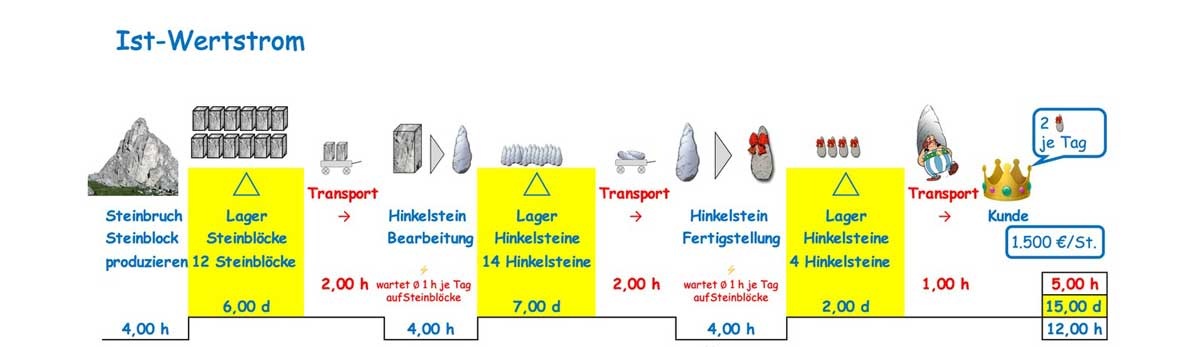

Die Arbeit am Steinbruch nimmt für Asterix und Obelix bereits vier Stunden je Hinkelstein in Anspruch. Dabei bedeutet der Bestand von zwölf Hinkelsteinen beim aktuellen Kundenbedarf von zwei Stück je Tag eine Durchlaufzeit von sechs Tagen. Vier Stunden je Hinkelstein benötigen die Gallier außerdem für die Hinkelsteinbearbeitung bei einem Bestand von 14 Hinkelsteinen (sieben Tage Durchlaufzeit) und vier Stunden für die Hinkelstein Fertigstellung bei einem Bestand von vier Hinkelsteinen (zwei Tage Durchlaufzeit). Für den Transport zwischen den einzelnen Arbeitsstationen fallen zudem nicht nur je zwei weitere Zeitstunden an – zusätzlich sorgt er regelmäßig für Warte- und Leerlaufzeiten.

Fazit zum Ist-Wertstrom:

- In drei Prozessen arbeitet je ein Mitarbeiter vier Stunden pro Hinkelstein – daraus ergibt sich in Summe: 3 × 4 Stunden = 12 Stunden Prozesszeit je Hinkelstein

- Die Transportzeit beträgt in Summe fünf Stunden

- Der Transportaufwand beträgt zwischen Steinbruch und Hinkelsteinbearbeitung

4 Mitarbeiter × 2 Stunden = 8 Mitarbeiterstunden - Der Transportaufwand beträgt zwischen Hinkelsteinbearbeitung und Hinkelsteinfertigstellung 4 Mitarbeiter × 2 Stunden = 8 Mitarbeiterstunden

- Der Transportaufwand von der Hinkelsteinfertigstellung beträgt 1 Mitarbeiter × 1 Stunde = 1 Mitarbeiterstunde

- In Summe ergibt sich also ein Transportaufwand von 17 Mitarbeiterstunden

- Bedingt durch die Bestände von 30 Hinkelsteinen im Prozess, ergibt sich zudem eine Durchlaufzeit von 15 Tagen

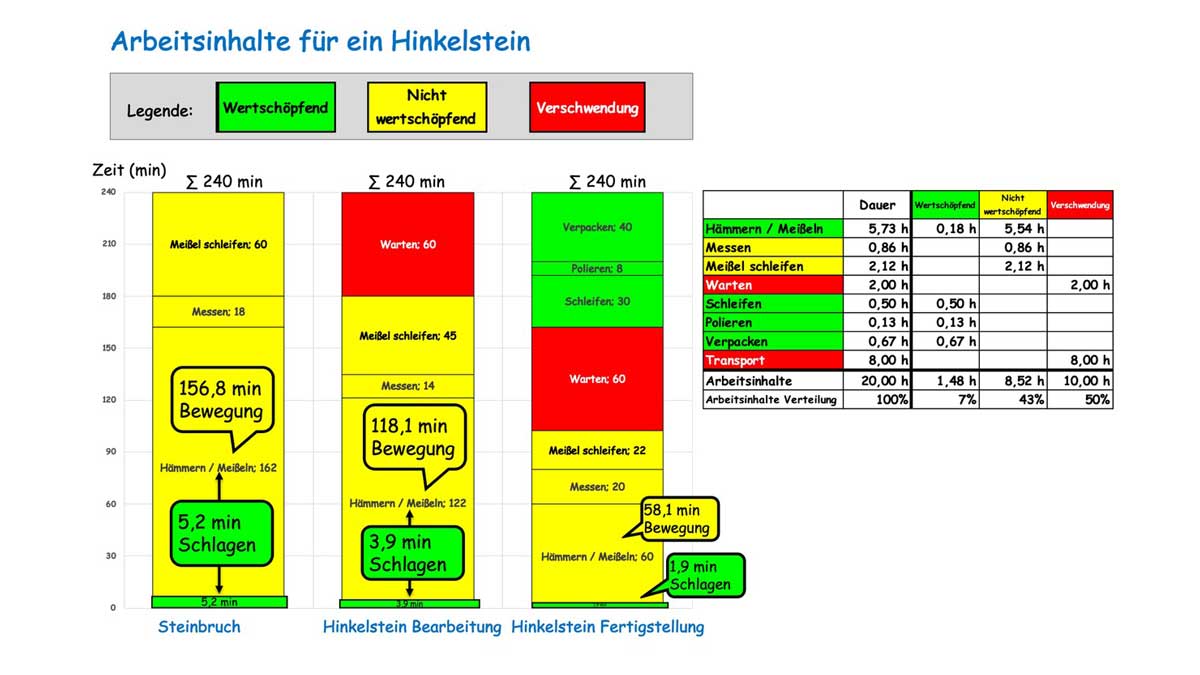

Thomas Schulz: Detailanalyse anhand der Arbeitselementetafel

“Nun müssen die einzelnen Arbeitsschritte weiter in ihre Einzelteile zerlegt werden, um sie analysieren zu können”, erklärt Thomas Schulz von Lean Partners. Dies sei notwendig, um wertschöpfende und nicht-wertschöpfende Vorgänge sowie potenzielle Verschwendungen lückenlos zu identifizieren und schrittweise zu reduzieren.

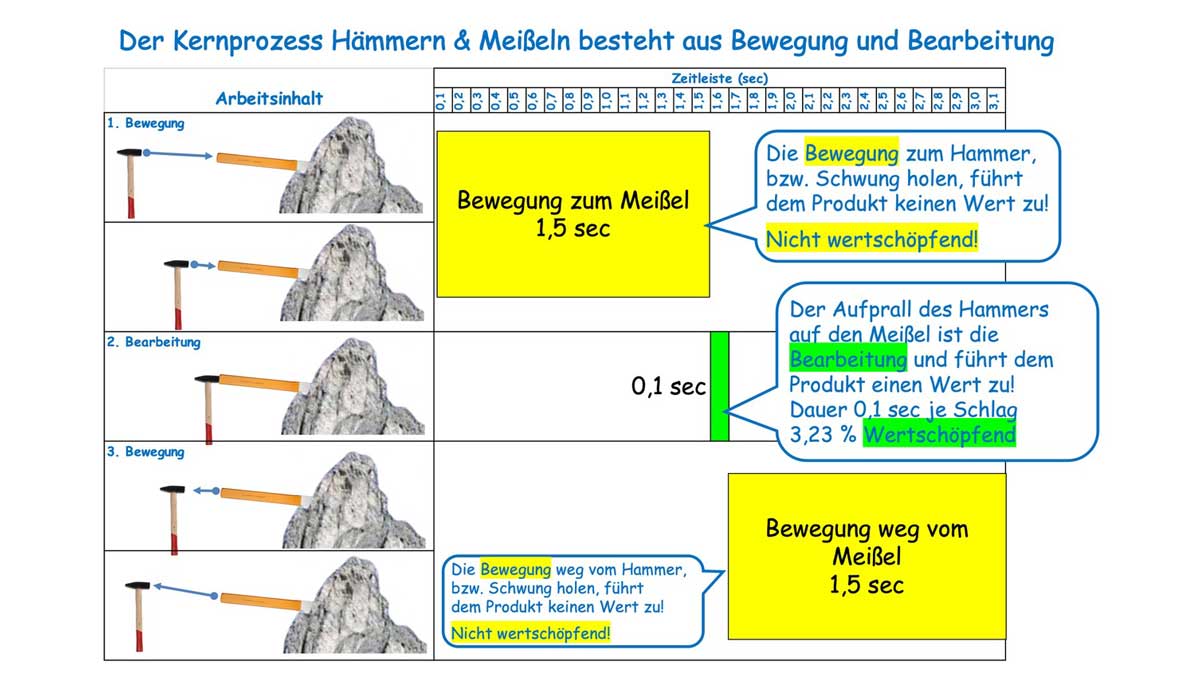

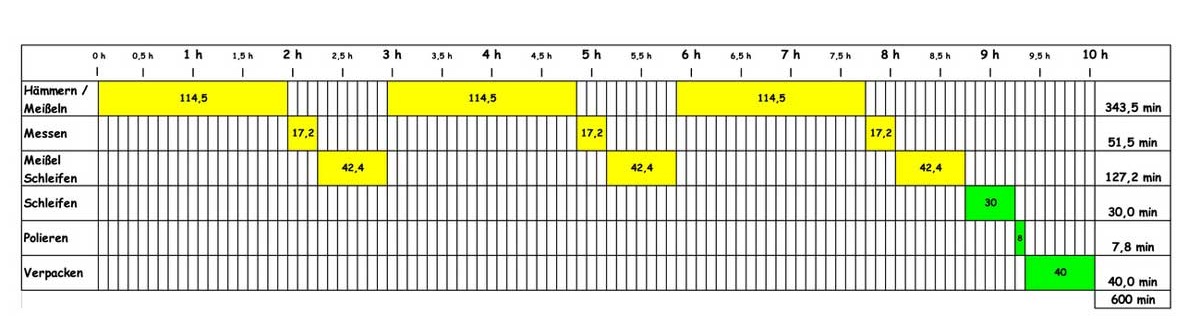

Durch die Übersicht wird deutlich, dass insbesondere die Wartezeiten mit 2 × 60 Minuten als offensichtliche Verschwendung gänzlich eliminiert werden sollten. Eine Menge Optimierungspotenzial lässt sich darüber hinaus bei all den nicht-wertschöpfenden Vorgängen erkennen. Obelix muss im Steinbruch 3.135-mal hämmern und meißeln – dieser Kernprozess dauert jeweils 3,1 Sekunden.

Der Kernprozess besteht aus Bewegung (3 Sekunden; nicht wertschöpfend) und der Bearbeitung respektive aus dem Schlag auf den Meißel (0,1 Sekunden; wertschöpfend). Hierbei führen die Gallier dem Hinkelstein jedoch nur im Moment des Schlages tatsächlichen Wert zu: Daraus ergibt sich im Steinbruch eine Wertschöpfung von lediglich 3.135 Bearbeitungen x 0,1 Sekunden – und damit 5,2 Minuten.

Den weitaus größeren Anteil der Gesamtdauer nimmt hingegen die Bewegung ein, die in keinster Weise wertschöpfend ist. Die Aufgabe für Asterix und Obelix besteht nun darin, ähnliche Optimierungsansätze für alle weiteren nicht-wertschöpfenden Vorgänge zu finden, veranschaulicht Thomas Schulz von Lean Partners.

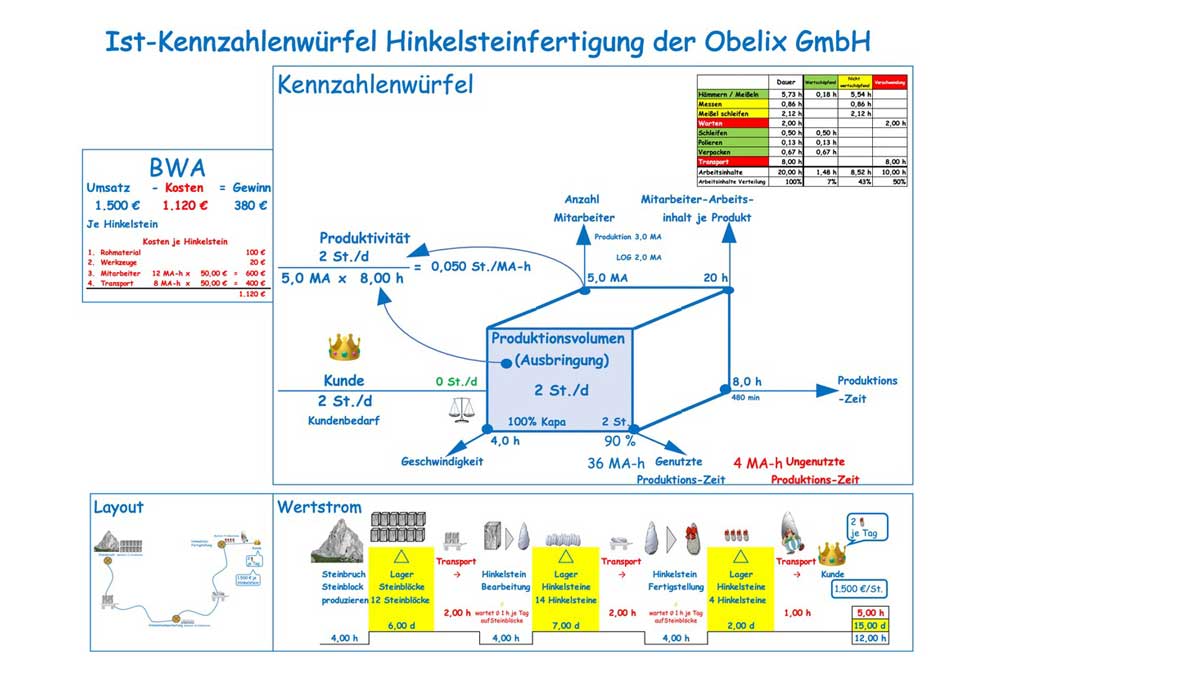

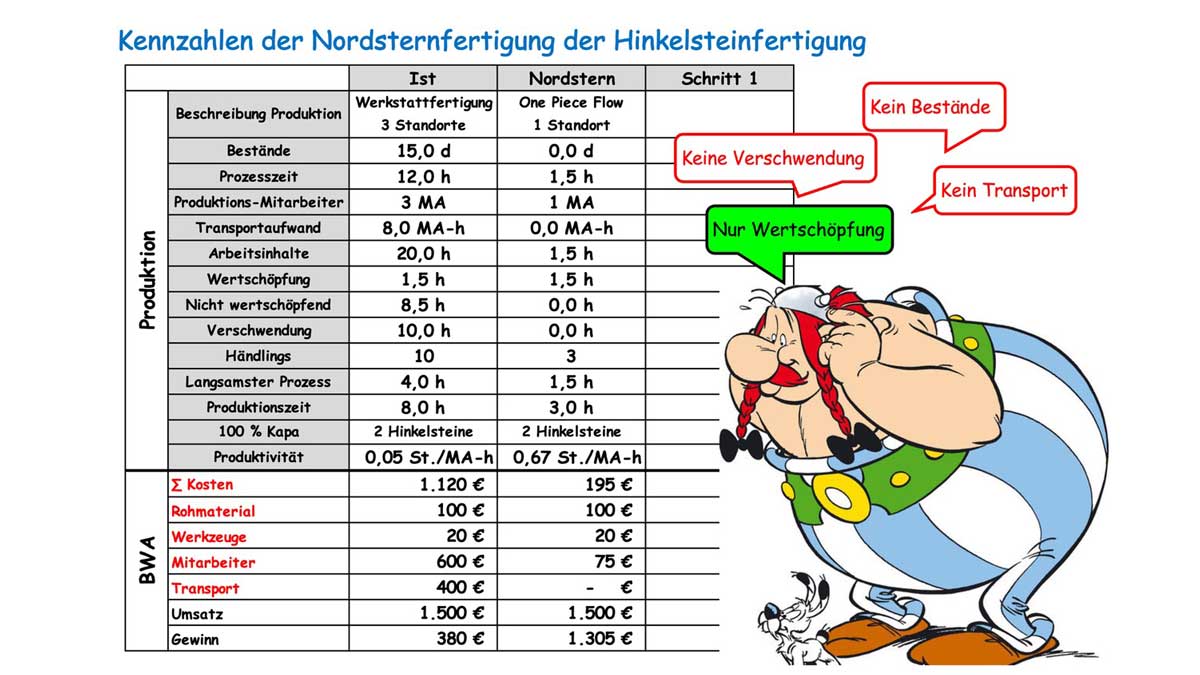

So beschreibt der Kennzahlenwürfel die Produktivität der Hinkelsteinfertigung

Gerade, wenn es um diese Form der Optimierung geht, bietet der Kennzahlenwürfel Transparenz und Unterstützung: Durch ihn können Asterix und Obelix alle relevanten Zusammenhänge erkennen und ihre aktuelle Produktivität davon ableiten.

Aus der Übersicht zum Ist-Kennzahlenwürfel geht ebenfalls hervor, dass zur Fertigung eines einzelnen Hinkelsteins momentan 20 Mitarbeiterstunden sowie fünf Arbeiter notwendig sind – drei in der Produktion, zwei in der Logistik. Wegen der ständigen Wartezeiten fallen außerdem vier ungenutzte Mitarbeiterstunden an. So ergibt sich unter dem Strich letztendlich eine Produktivität von 0,05 Stück je Mitarbeiterstunde.

Zu berücksichtigen ist auch die betriebswirtschaftliche Auswertung, die im Bereich der Gewinnmaximierung eng mit der Produktivität verknüpft ist: Während Asterix und Obelix ihre Ausgaben für das Rohmaterial und das Werkzeug nicht direkt beeinflussen können, haben sie durchaus die Möglichkeit, die Kosten für Mitarbeiter und Transport zu reduzieren. Indem die Gallier einzelne Arbeitsinhalte optimieren, senken sie also die notwendigen Mitarbeiterstunden, steigern die Produktivität und minimieren die Kosten.

Übersicht: Welche Kennzahlen sind in der Praxis wirklich relevant?

“Ich sehe immer wieder Unternehmen, die sich damit schwertun, ihre Prozesse messbar zu machen. So wissen sie häufig nicht, anhand welcher Kennzahl sie tatsächlich erkennen, ob sie nun produktiv sind oder nicht”, erzählt Thomas Schulz von Lean Partners. In der Praxis werden hierzu oftmals Dinge wie Maschineneffektivität, Leistungsgrad oder Ausbringung gemessen. “Ich empfehle, den Fokus stattdessen auch auf die Produktivität in Form von ‘Stück je Mitarbeiterstunde’ zu richten – nicht ‘Stück je Tag’. Schlicht aus dem Grund, dass die Betriebe ihre Produktivität dadurch vom Kundenbedarf unabhängig feststellen können”, fügt der Lean-Experte Thomas Schulz hinzu.

Zur Veranschaulichung: Eisdielen erleben in der Regel gerade zur Mittagsstunde einen extrem hohen Kundenansturm. Folglich wird zu dieser Zeit auch die Kennzahl “Stück je Mitarbeiterstunde” in die Höhe getrieben. Um 8 Uhr morgens verkaufen sie hingegen bei gleichbleibender Mitarbeiterzahl weitaus weniger Eistüten, weshalb ihre Produktivität dann geringer ausfällt. “Genau das gilt es zu umgehen! Die Kunst besteht für Unternehmer nun darin, die Produktivität unabhängig vom Kundenbedarf auf einem gleichbleibend hohen Niveau zu halten”, fasst Thomas Schulz zusammen.

Vorsicht vor dem “roten Bereich”: Die Produktivitätsmatrix als umfassende Produktivitäts-Übersicht

Zurück zu den Galliern: Wie wir bereits festgestellt haben, beträgt ihre Produktivität aktuell 0,05 Stück je Mitarbeiterstunde – damit fahren sie lediglich einen Gewinn von 380 Euro pro Hinkelstein ein.

Sinkt ihre Produktivität also aus unvorhergesehenen Gründen nur minimal, könnte das Asterix und Obelix im wahrsten Sinne des Wortes teuer zu stehen kommen. Ähnlich problematisch sieht es aus, wenn weitere Ausgaben hinzukommen – etwa durch zusätzliche Maßnahmen oder den plötzlichen Anstieg ihrer bisherigen Fixkosten.

Gerade angesichts ihrer neu erstarkten Konkurrenz aus dem Süden sollte es das Ziel der Gallier sein, einen permanenten Trend in die andere Richtung anzustoßen. “Hierfür müssen sie zunächst ihren persönlichen Ideal-Zustand festlegen: Wo möchten sie also hin? Nur auf diese Weise bekommen auch Asterix und Obelix die notwendigen Impulse, um dem hypothetischen Nordstern Schritt für Schritt näherzukommen”, betont Thomas Schulz von Lean Partners.

Schritt für Schritt zum Nordstern: So realisieren Asterix und Obelix erste Verbesserungen in der Hinkelsteinproduktion

Asterix und Obelix stellen sich nun die verschwendungsfreie Hinkelsteinproduktion vor – “keine Verschwendungen” bedeutet dabei:

- … kein Transport: Die Prozesse 1.) Steinblock produzieren, 2) Bearbeitung und 3.) Fertigstellung liegen dabei direkt nebeneinander.

- … kein Lager beziehungsweise kein Bestand: Die Prozesszeit entspricht also der Durchlaufzeit.

- …, dass auch das Schleifen der Meißel und das Vermessen wegfallen.

Gelingt ihnen all das, lässt sich der Hinkelstein in einer reinen Wertschöpfungsphase von anderthalb Stunden fertigstellen. Unter Berücksichtigung des aktuellen Kundenbedarfs würden also nur noch drei Arbeitsstunden pro Tag anfallen, was einer beachtlichen Produktivität von 0,667 Stück je Mitarbeiterstunde entspräche. Ebenso würden die Kosten auf lediglich 195 Euro sinken, sodass der Gewinn je Hinkelstein 880 Euro betragen würde – der ursprüngliche Profit wäre damit mehr als verdoppelt.

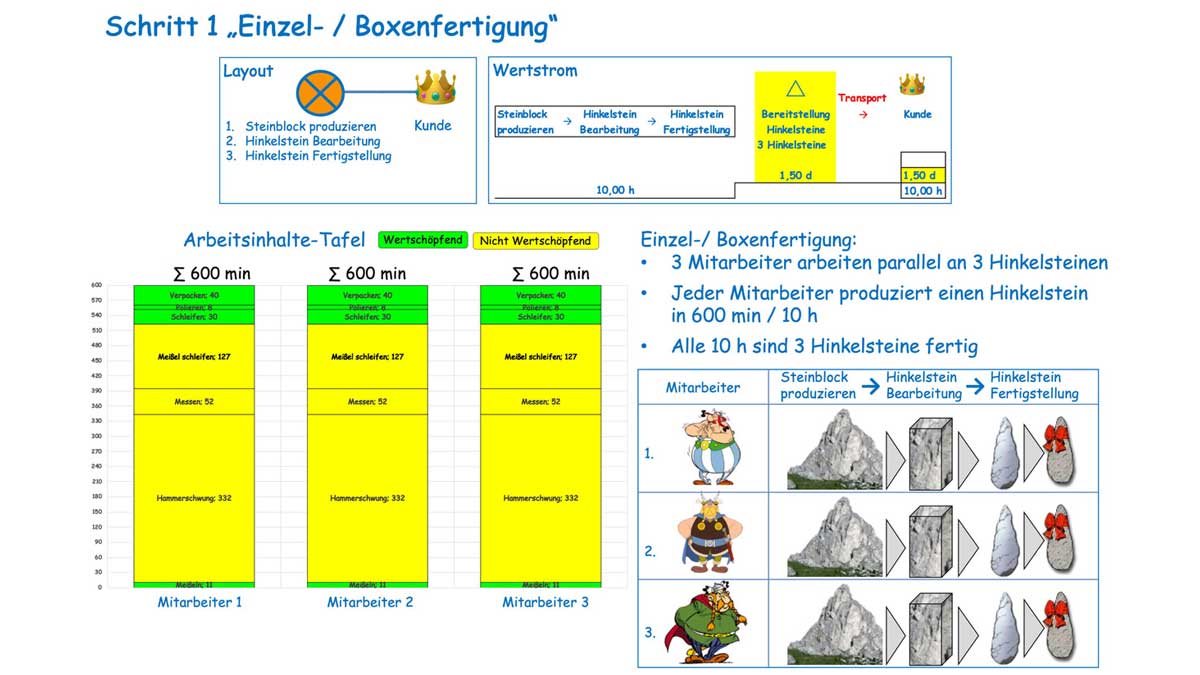

Schritt 1 zum Nordstern: Eliminierung der aktuell größten Verschwendungen

Wie aber lässt sich der erste Schritt zum Nordstern bewältigen? In der klassischen Prozessoptimierung würde man alle Arbeitsschritte für sich isoliert betrachten und überlegen, wie sie sich beschleunigen lassen könnten. Bei der Lean Production geht es hingegen darum, alle Schritte gemeinschaftlich unter die Lupe zu nehmen, so Thomas Schulz von Lean Partners.

Verschwendungen eliminieren, Nicht-Wertschöpfung minimieren: Konkret sollte es für Asterix und Obelix im ersten Schritt darum gehen, alle drei Arbeitsstationen an einem Ort zusammenzufassen – idealerweise am Steinbruch, da er sich selbst mit einer ordentlichen Portion Zaubertrank kaum versetzen ließe. Auf diese Weise können drei Arbeiter parallel zueinander in der Fertigung arbeiten. Befinden sich die drei Arbeitsstationen an einem Ort, ist außerdem kein Transport mehr notwendig – Wartezeiten adieu.

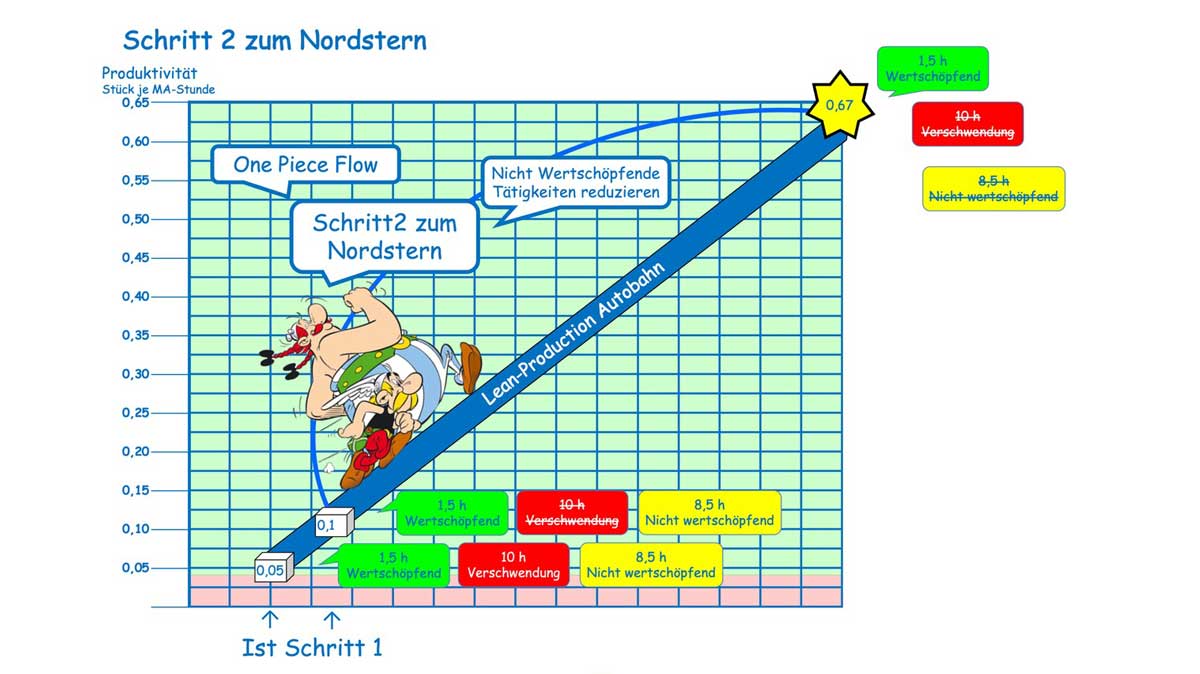

Schritt 2 zum Nordstern: Schlankere Gestaltung der Arbeitsinhalte

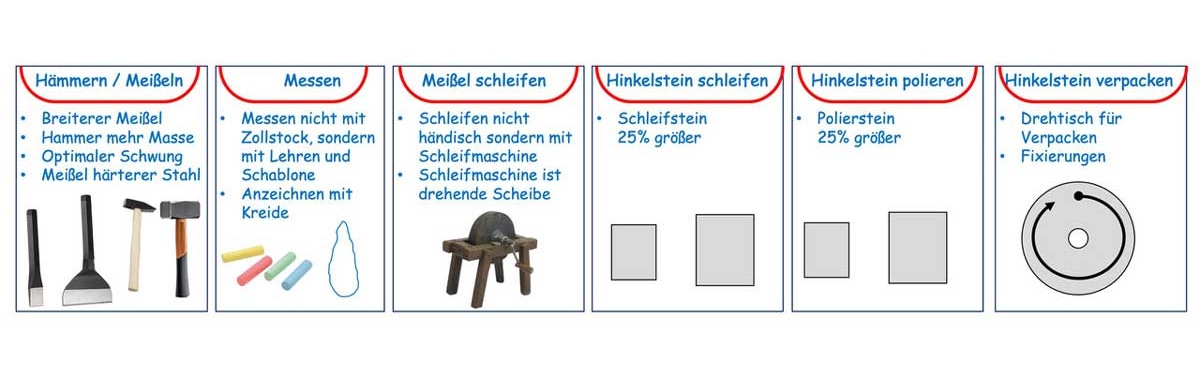

“Natürlich sind wir damit noch längst nicht am Nordstern angekommen – Asterix und Obelix haben also weiterhin Luft nach oben”, erklärt Thomas Schulz. Im nächsten Schritt muss es daher ihr Ziel sein, weitere Optimierungen anzugehen:

- Grundsätzlichen Ablauf von Einzel-/ Boxenfertigung zu Fließfertigung / One Piece (Hinkelstein) Flow transformieren

- Hammerschwung: 332 Minuten je Hinkelstein

- Meißel schleifen: 127 Minuten je Hinkelstein

- Messen: 52 Minuten je Hinkelstein

Indem hierbei das ganze Gallier-Dorf zusammenkommt, können wertvolle Vorschläge gesammelt und umfassend getestet werden. Asterix, Obelix und Co. gehen dabei folgendermaßen vor:

1. Jegliche Arbeitsinhalte nacheinander durchführen und die Arbeitsinhalte visualisieren: Alle Gallier beobachten den Ablauf aufmerksam und achten auf den Prozess. Was fügt dem Hinkelstein einen Wert zu, was fügt ihm keinen Wert zu?

2. Identifizierung der Verbesserungspotenziale:

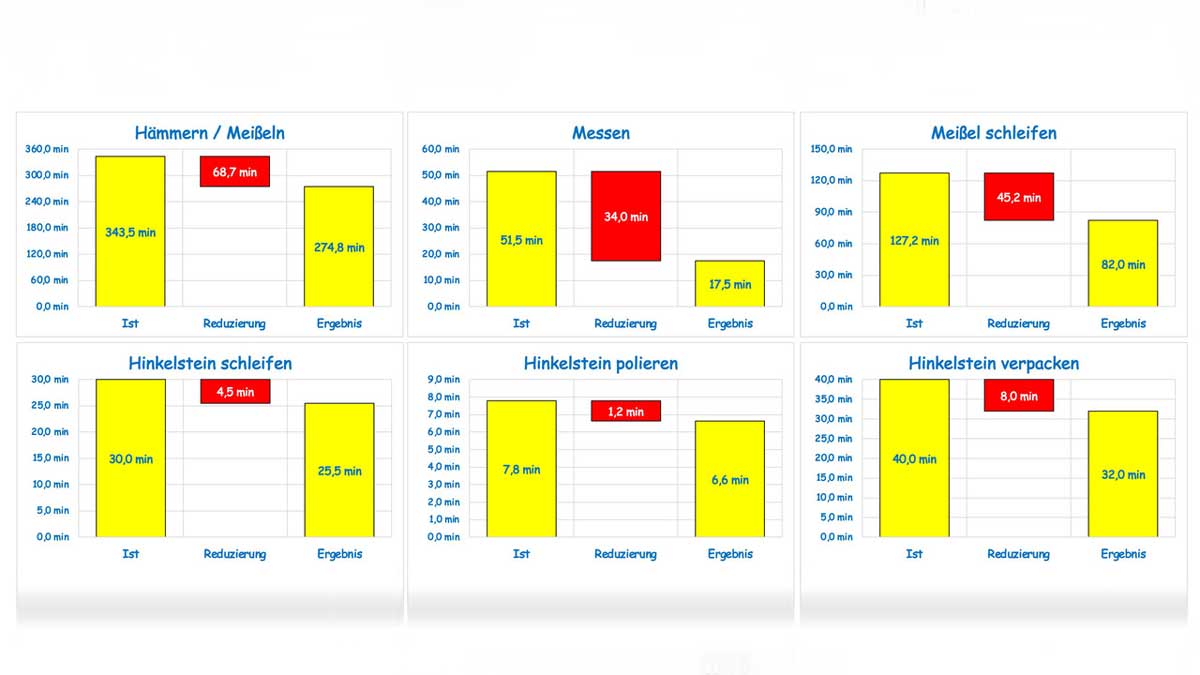

3. Arbeitsversuche mit den Verbesserungsideen: Wie wirken die Ideen? Wie lange dauert der neue Prozess?

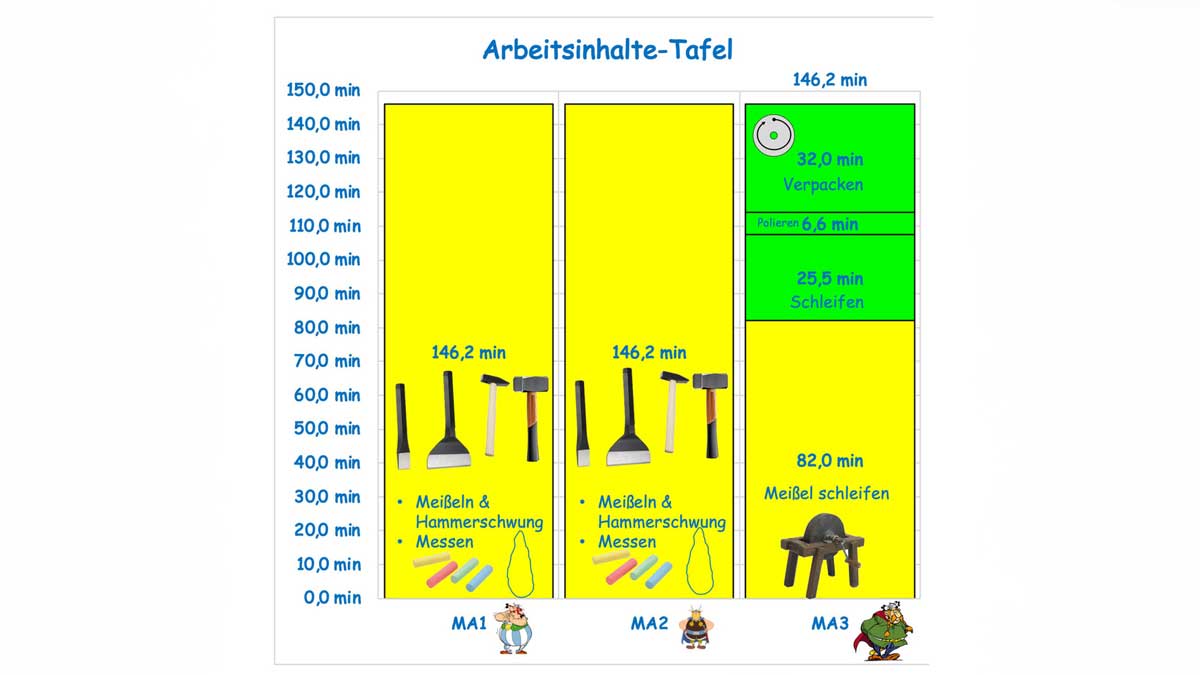

4. Durch die Verbesserungsideen werden die Arbeitsinhalte je Hinkelstein um 162 Minuten reduziert – von 600 Minuten auf 438 Minuten. In einem weiteren Arbeitsversuch wird zudem der One Piece (Hinkelstein) Flow getestet:

Ergebnis des Arbeitsversuches:

- Obelix beginnt die Bearbeitung und gibt nach 146 Minuten den angefangenen Hinkelstein über ein Rollensystem an Station 2 weiter.

- In Station 2 wird der Hinkelstein weitere 146 Minuten bearbeitet und anschließend über ein Rollensystem an Station 3 weitergegeben.

- Zuletzt wird der Hinkelstein in Station 3 fertig geschliffen und verpackt. Weiterer Arbeitsinhalt des Mitarbeiters 3 ist, die Meißel für Station 1 und 2 zu schleifen.

Der Workshop war ein voller Erfolg und in der Hinkelsteinproduktion ist ein großer Schritt in Richtung Nordstern gelungen!

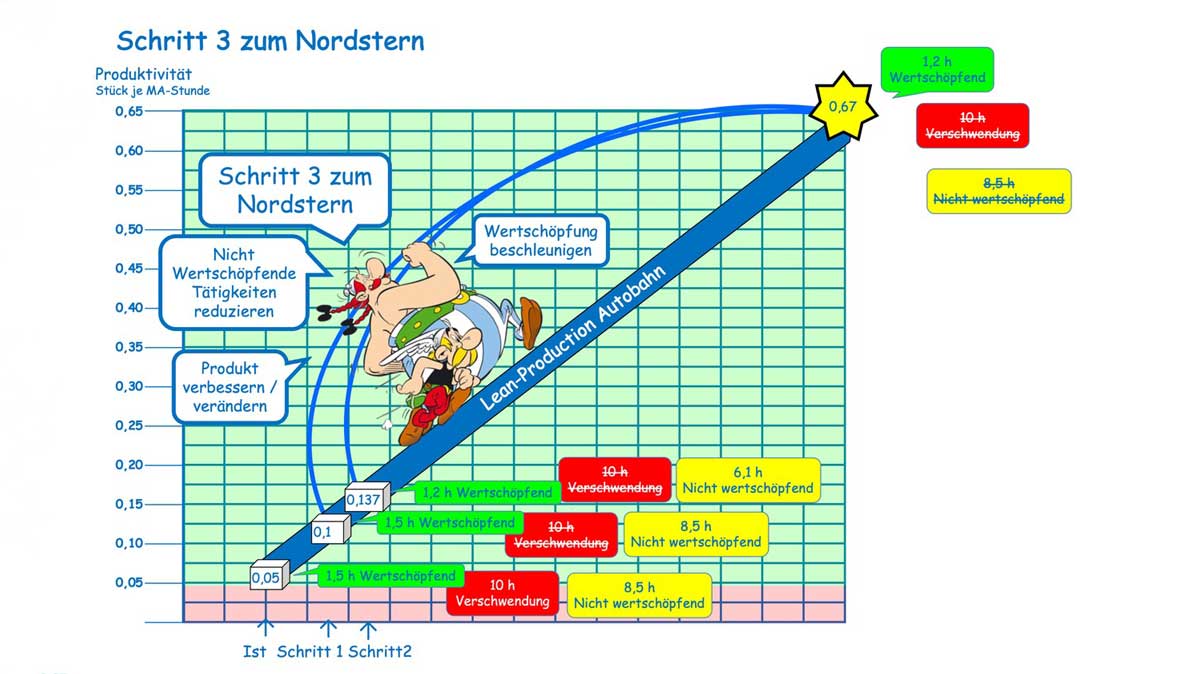

Schritt 3 zum Nordstern: Die Reise zur idealen Produktivität geht weiter!

Schwerpunkte Schritt 3 zum Nordstern:

- Weiterhin die nicht-wertschöpfenden Tätigkeiten reduzieren

- Die wertschöpfenden Arbeitsinhalte beschleunigen

- Das Produkt optimieren und gleichzeitig die Arbeitsinhalte reduzieren

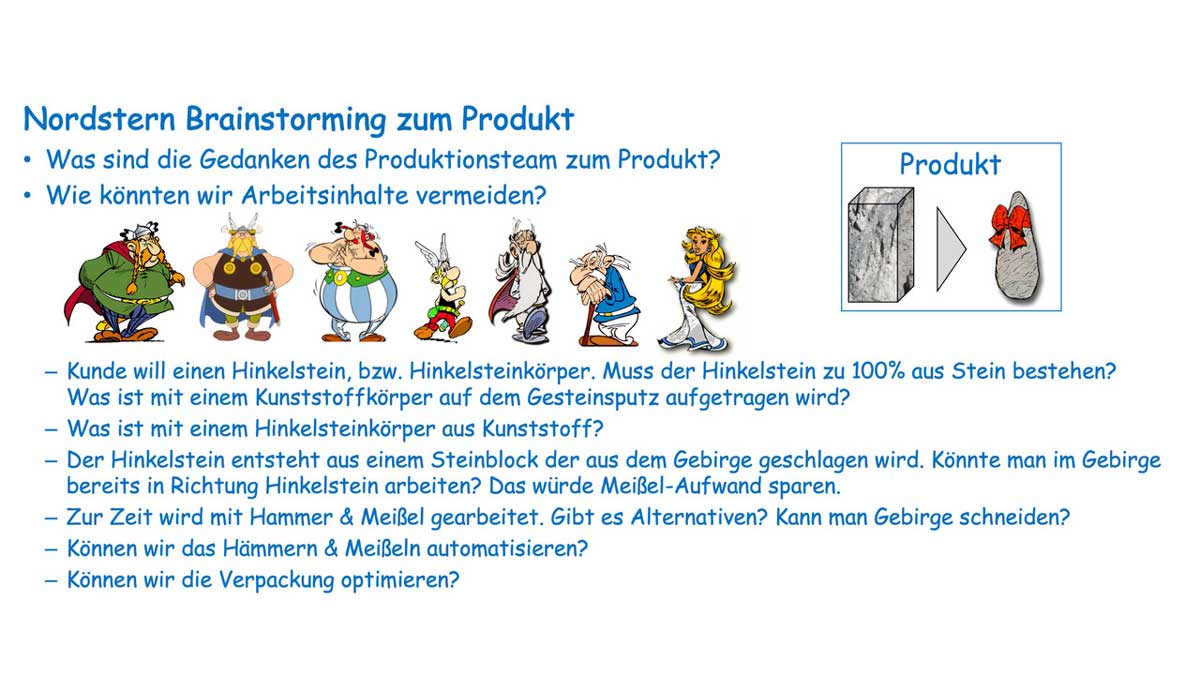

Bisher haben die Gallier vornehmlich die einzelnen Abläufe optimiert, ihr Produkt hingegen haben sie dabei weitestgehend außer Acht gelassen. Deshalb ist es jetzt an der Zeit, auch ihre Hinkelsteine im Sinne der Produktivitätssteigerung zu verbessern – hier gilt es, auch einmal “querzudenken”. Asterix und Obelix sollten sich also fragen, was ihr Kunde überhaupt haben will. Die Antwort: Er möchte etwas, das so aussieht wie ein Hinkelstein.

Demnach könnten Asterix und Obelix auch bei der Hinkelsteinproduktion einen innovativeren Weg einschlagen und somit von der Norm abweichen, um ihre Produktivität bei gleichbleibender Produktqualität zu maximieren:

- Ihr Endprodukt muss nicht zwingend dem Steinbruch entstammen.

- Die Hinkelsteine könnten aus einem völlig anderen Material gefertigt werden.

- Zudem könnten die Gallier ihre Produkte gießen, statt sie mit Hammer und Meißel zu formen.

- Um sowohl Ausgangsmaterial als auch Zeit zu sparen, könnten die Hinkelsteine hohl sein.

Fazit von Thomas Schulz: Lean Production als Produktivitäts-Katalysator

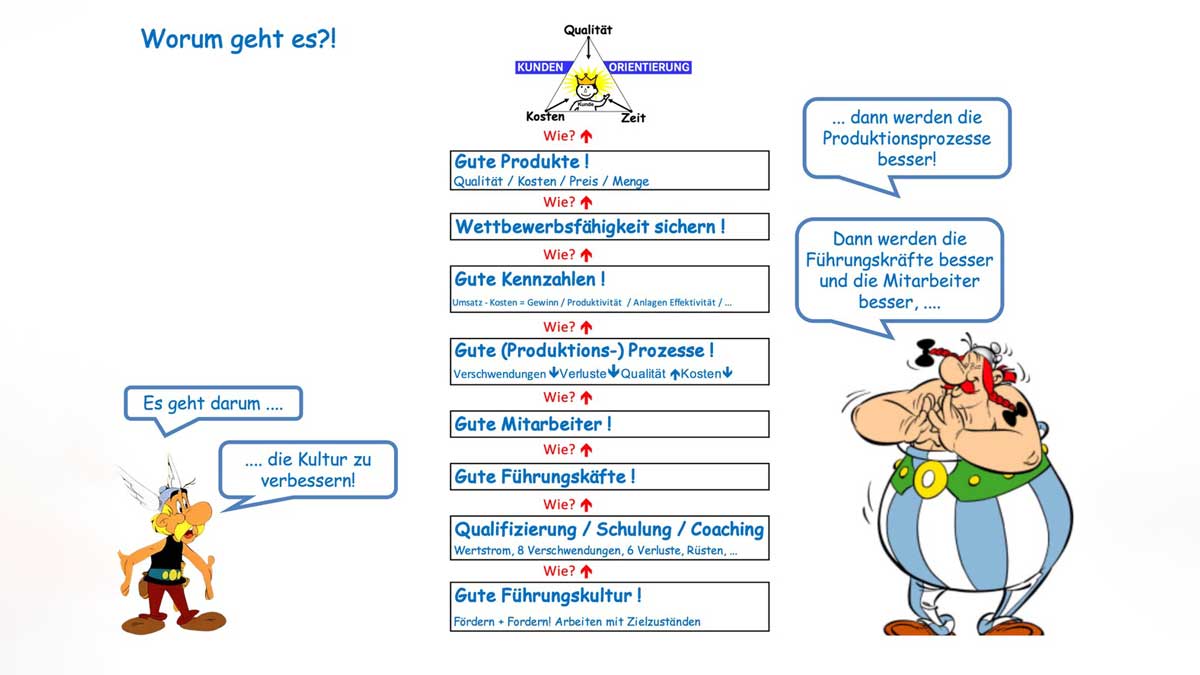

“Das Gute an der Lean Production ist: Was in der Theorie den Galliern erneut den Sieg über die Römer beschert, bringt in der Praxis auch Unternehmen der heutigen Zeit zuverlässig den gewünschten Erfolg”, erklärt Thomas Schulz. Wie man schon am Beispiel von Asterix und Obelix erkennt, lassen sich bereits mit kleinen, ersten Schritten enorme Fortschritte und Gewinnsteigerungen erzielen. Wichtig dabei ist jedoch, dass alle an einem Strang ziehen und die Konzepte der Lean Production vollends verstanden haben.

Darüber hinaus dürfen Unternehmen nicht vergessen, dass es sich bei dieser Form der Prozessoptimierung um einen endlosen, sich stetig wiederholenden Kreislauf handelt:

- Es gibt immer eine größte Verschwendung!

- Die Führungskräfte dürfen sich nie mit dem Status Quo der Prozesse zufriedengeben – es geht immer besser!

- Das größte Potenzial schlummert im Wissen und in den Ideen der Führungskräfte und Mitarbeiter!

Richtig umgesetzt und geführt, bringt die Lean Production eine unaufhaltsame sowie kontinuierliche Verbesserung ins Rollen. Darüber hinaus steigert sie die Motivation und die Zufriedenheit aller Führungskräfte und Mitarbeiter. “Ich kann daher nur jedem Unternehmer empfehlen, sich keinesfalls mit dem aktuellen Zustand abzufinden. Und stattdessen das Potenzial seiner Führungskräfte und Mitarbeiter zu nutzen”, so Thomas Schulz abschließend. Es gilt also, eine gute Führungskultur zu entwickeln und folgende Punkte zu befolgen:

- Visualisieren und messen Sie Ihren Ist-Prozess mit Layout, der Wertstromanalyse und dem Kennzahlenwürfel!

- Entwickeln Sie Ihre Nordstern-Produktion mit Layout, Ideal-Wertstrom und idealem Kennzahlenwürfel!

- Mit dem Wissen über Ihre Nordstern-Produktion entwickeln Sie gemeinsam mit Ihren Führungskräften und Mitarbeitern den ersten Schritt zum Nordstern mit:

- Schritt-1-Layout

- Schritt-1-Wertstrom

- Schritt-1-Kennzahlenwürfel

- Produktivitätsmatrix

Sehen Sie hier das Interview zur Fallstudie “Hinkelsteinproduktion” von Ruben Schäfer mit Thomas Schulz